Inspecția primului articol (FAI/First article inspection) reprezintă un pas important în procesul de fabricație. Echipa de control a calității (QC) are rolul de a optimiza această fază de inspecție, pentru a facilita trecerea de la concept la fabricare, identificând defectele și furnizând date relevante în vederea rezolvării problemelor existente.

De multe ori, managerii de calitate sunt concepuți drept persoane care caută și găsesc probleme. Totuși, dacă implementarea unor instrumente eficiente le-ar permite să identifice problemele și să găsească soluții viabile, faptul în sine ar facilita progresul producției, iar primele articole ar putea fi livrate fără întârzieri și complicații.

Articolul de față explorează evoluția noilor tehnologii și capacitatea lor de a facilita munca managerilor de calitate. De asemenea, explică modul în care FAI permite înființarea unui proces de producție stabil, capabil să furnizeze piese de bună calitate, care îndeplinesc cerințele clienților.

Ce este inspecția primului articol (FAI)?

După cum sugerează și numele, inspecția primului articol (FAI) necesită inspecția completă a pieselor, înainte de a începerea producției în masă. Operațiunea e folosită în principal pentru produsele și modelele noi, asigurându-se că procesul de producție înțelege corect intenția de proiectare. De asemenea, FAI oferă clienților documentația necesară pentru a demonstra conformitatea cu cerințele contractului și caietului de sarcini.

De ce este importantă inspecția primului articol (FAI)?

Inspecția primului articol își propune să descopere problemele de producție și să detecteze erorile, înainte ca acestea să devină greșeli costisitoare, greu de remediat. În consecință, ajută la reducerea ratelor de returnare și la reducerea costurilor asociate cu reprelucrarea. De asemenea, contribuie la îmbunătățirea satisfacției clienților și la creșterea profitabilității.

De ce se poate dovedi provocatoare inspecția primului articol (FAI)?

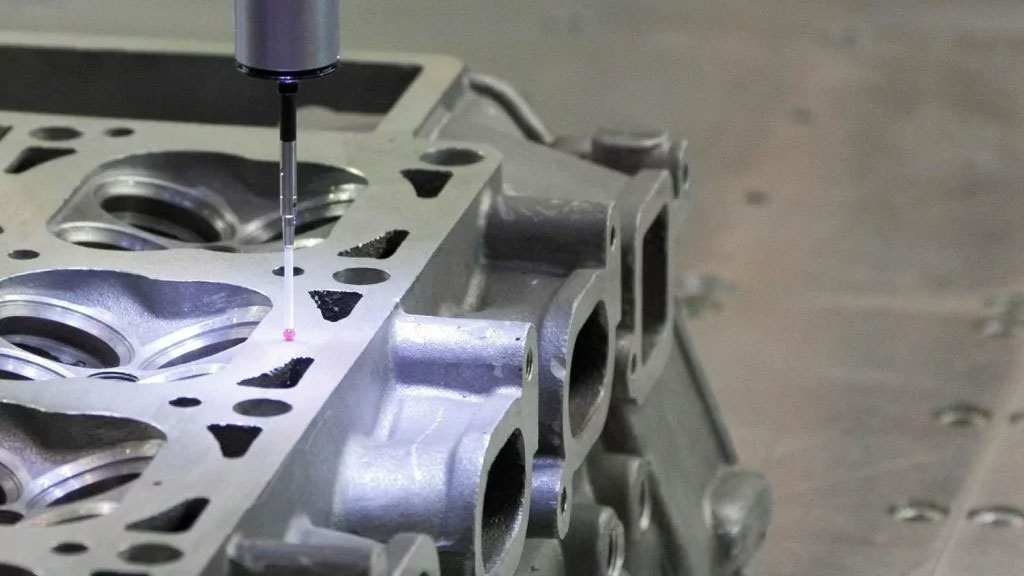

Efectuarea inspecției primului articol pe piese noi e o provocare, deoarece toate caracteristicile trebuie măsurate și verificate. Implicit, e nevoie de mult timp, mai ales dacă inspecția completă e realizată cu ajutorul mașinii de măsurare a coordonatelor (CMM). Atunci când CMM-ul nu este disponibil, din cauza blocajelor generate de controalele asupra caracteristicilor mai puțin importante, calitatea pieselor și timpul de producție sunt afectate negativ.

În plus, cu cât există mai multe piese noi, cu atât mai multe inspecții FAI trebuie efectuate. Prin urmare, e nevoie de mai multe CMM-uri și resurse umane disponibile pentru a le opera, totul, adesea, într-o perioadă scurtă de timp.

Cum puteți evita blocajele la CMM?

CMM-ul este foarte popular pentru inspecția primului articol, grație preciziei sale ridicate. De fapt, CMM-ul a fost întotdeauna echipamentul de măsură de referință pentru metrologi. Însă, o atare cerere substanțială vine la pachet cu anumite dezavantaje.

CMM-ul nu trebuie să fie disponibil doar pentru inspecția pieselor nou industrializate. Dimpotrivă, ar trebui să fie liber pentru a efectua orice tip de inspecție, în special pe dimensiunile critice. Când criteriile de performanță și toleranțele sunt stricte, metrologii preferă să controleze caracteristicile cheie cu ajutorul CMM. Cu toate acestea, necesitând programare și gestionare din partea lucrătorilor specializați, CMM-urile funcționează lent, iar o acumulare de controale de calitate poate crea blocaje semnificative, care să întârzie procesul de fabricație. Prin urmare, accesibilitatea la CMM-uri este esențială pentru a garanta FAI de dimensiuni critice. Astfel, redirecționarea controalelor mai puțin critice către un alt instrument de metrologie – mai ușor de învățat și de utilizat – permite echipei QC să evite blocajele costisitoare la CMM.

Cum se efectuează FAI în contextul globalizării?

Inspecția primului articol e realizată actualmente în contextul globalizării. Produsele sunt elaborate din sute de componente, fabricate de diverși subcontractanți și furnizori, cu sedii în întreaga lume, care apelează la procese de fabricație diferite. Odată asamblate, toate componentele trebuie să se potrivească perfect pentru ca, la final, să se obțină produse viabile, fără defecte care să afecteze performanța/eficiența.

Să ne imaginăm cum decurge proiectarea unei piese a unui producător de automobile din Europa. Modelul numeric este trimis mai întâi unui subcontractant din Asia, care modelează și produce piesa. Ulterior, piesa e trimisă și asamblată la o fabrică din America de Sud. Inspecția primului articol (FAI) va fi realizată de către producătorul auto european, pentru a încerca un prim-montaj și a depista eventuale defecte. Neconcordanțele vor fi transmise subcontractantului, care își va corecta utilajele, înainte de a trimite o nouă mostră la fabrică. Componentele ar putea să nu se potrivească. Implicit, va exista o nouă cerere de ajustare a utilajelor, făcută subcontractantului. O astfel de călătorie dus-întors poate dura luni de zile!

Totuși, dacă ar exista modalități de a scana piesa și de a trimite modelul ei digital în locul celui fizic, care necesită o evaluare CMM, am câștiga atât eficiență, cât și timp. Am putea apoi să apelăm la o asamblare virtuală și să estimăm practic corecțiile, fără a face piesele să călătorească fizic în jurul lumii.

Care e cea mai bună alternativă la CMM?

Pentru a îmbunătăți, optimiza și accelera inspecția primului articol, producătorii au nevoie de o soluție de măsurare alternativă, care să sprijine CMM-urile și să ofere profesioniștilor QC precizie, viteza, portabilitatea, versatilitatea și simplitatea necesară.

- Precizie: Calitatea măsurării este esențială pentru efectuarea inspecțiilor atribuite anterior CMM-urilor. Soluția alternativă trebuie să ofere rezultate precise, de înaltă rezoluție și repetabile, indiferent de calitatea configurației măsurătorii. Măsurătorile efectuate în atelier trebuie să fie, de asemenea, insensibile la instabilitatea mediului. Altfel spus, chiar dacă piesa se mișcă, vibrează sau oscilează în timpul inspecției, datele măsurate trebuie să fie precise și independente de o configurație rigidă de măsurare.

- Viteză: Deoarece CMM-ul funcționează lent și necesită timp pentru programare, soluția alternativă trebuie să funcționeze mai rapid. De asemenea, ar trebui să ofere configurare rapidă, scanări în timp real și fișiere gata de utilizare, permițând profesioniștilor QC să accelereze inspecția primului articol și să economisească timp prețios de achiziție și analiză, limitând simultan perioada de stagnare a producției.

- Portabilitate: Deoarece investigațiile pieselor se desfășoară adesea direct pe linia de producție, specialiștii QC trebuie să fie echipați cu un dispozitiv capabil să funcționeze în diferite condiții de mediu, fără a afecta performanța sau precizia. Spre deosebire de CMM, care necesită păstrarea într-un mediu controlat, instrumentul de măsură alternativ ar trebui să aibă flexibilitatea de a fi adus oriunde se află piesa.

- Versatilitate: Pentru a asigura calitatea produsului și pentru a îmbunătăți diagnosticul, soluția alternativă trebuie să aibă inclusiv capacitatea de a măsura piese de diferite dimensiuni, forme și finisaje de suprafață.

- Simplitate: Nu în ultimul rând, instrumentul de măsurare alternativ trebuie să fie intuitiv, mai simplu de utilizat și să nu necesite timp extins de programare, astfel încât oamenii fără pregătire, abilități sau experiență să îl poată utiliza.

Inginerul Voestalpine efectuează o primă inspecție a articolului cu scanerul 3D MetraSCAN

La ce să vă așteptați de la tehnologia de scanare 3D pentru FAI?

Tehnologia de scanare 3D îndeplinește toate cerințele menționate mai sus pentru a fi catalogată drept soluția alternativă nr.1 la CMM. Iată de ce:

Măsurători precise

Scanerele 3D permit echipei QC să meargă direct la etajul de producție și să efectueze FAI în orice moment, eliminând astfel timpul pierdut și reducând costurile legate de mutarea unei piese defecte din atelier la CMM. Deoarece pot măsura piesele în medii de atelier – adesea influențate de variațiile de temperatură, vibrații și oscilații – și pot fi mutate în zona de producție fără a afecta acuratețea acestora, scanerele 3D de nivel metrologic, cum ar fi MetraSCAN 3D de la Creaform, sunt perfecte pentru efectuarea FAI pe piese mari și grele, cu caracteristici mai puțin critice.

Învățare rapidă

Cu o interfață ușor de utilizat și un designul ergonomic, echipamentele de scanare 3D nu au nevoie de un timp îndelungat de învățare pentru a putea fi utilizate. Scanerele precum HandySCAN 3D oferă analize detaliate, accesibile nespecialiștilor în metrologie. Această accesibilitate și ușurință în utilizare pot limita întârzierile în detectarea și corectarea defectelor primelor piese.

Densitate mare de informații pentru analize detaliate

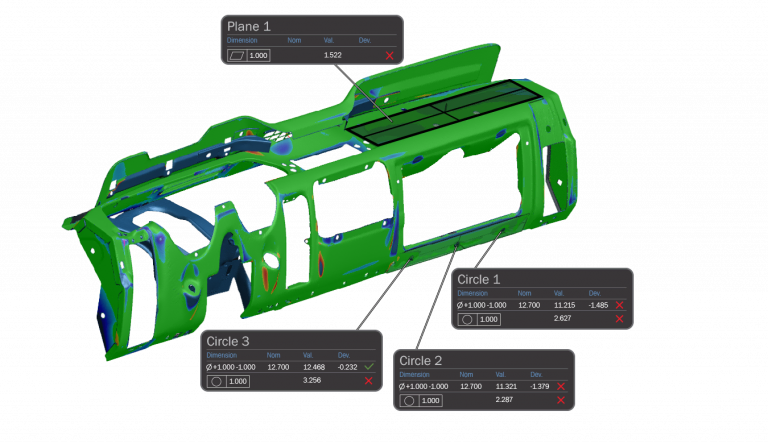

Apelând la scanere 3D, echipa QC poate digitiza forme complexe cu număr mare de date, fără contact, permițând o analiză mai detaliată FAI. Hărțile de culoare pot dezvălui rapid unde au apărut defecte în procesul de fabricație și ce setări ale utilajului le-a determinat. Densitatea informației accelerează rezolvarea problemelor și luarea deciziilor în legătură cu primele articole.

Esențială în contextul globalizării

Scanerele 3D reprezintă un pas uriaș pentru FAI în contextul globalizării. Tehnologia de scanare 3D permite chiar și un FAI pur virtual, în care primele piese fizice ar fi compatibile din prima încercare.

Harta de culori a tabloului de bord VXinspect

Scanare 3D pentru o inspecție îmbunătățită, optimizată și accelerată

Prin adăugarea unui scaner 3D de grad metrologic la setul de instrumente de măsurare, inspecțiile delicate ale caracteristicilor de înaltă toleranță pot fi atribuite strict CMM-ului, în timp ce toate controalele rămase pot fi redirecționate către scanarea 3D. Această acțiune nu numai că asigură calitatea produsului în lanțul global de aprovizionare, dar îmbunătățește și diagnosticarea problemelor de calitate raportate, accelerând FAI, inclusiv în companiile care se confruntă cu resurse limitate și cerințe stricte.

Totodată, soluțiile de scanare 3D optimizează FAI prin reducerea blocajelor la CMM și a timpului necesar pentru ajustări, necesare înainte de producția în masă. Un FAI optimizat permite controlului calității să identifice rapid problemele și să propună prompt soluții. Primele piese rezultate sunt astfel de calitate superioară, asamblabile de la prima încercare și îndeplinesc cerințele clienților, generând astfel o mai mare satisfacție, vânzări și profitabilitate.

Cei interesați de scanerele 3D, pot afla mai multe detalii despre cum pot recunoaște scanerele 3D de calitate aici.

Dacă vă sunt utile articolele noastre, nu ezitați să vă abonați la newsletter.