- Automatizare — scule la capătul brațului, suporturi pentru senzori

- Îmbunătățire continuă — huse, tăvi ergonomice

- Unelte și accesorii — dispozitive de asamblare, unelte de mână personalizate

- Componente de finisare — suporturi, capace, dopuri, mânere, bare de protecție.

Când mare te ajută să fii mare

- Viteză și precizie îmbunătățite — imprimantele 3D industriale de format mare pot imprima piese mult mai rapid decât imprimantele 3D mici. Drept exemplu servește noua imprimantă Markforged – FX20. În comparație cu imprimantele 3D mai mici de la Markforged, funcționale cu materiale compozite, emblematicul FX20 este capabilă să imprime de 8 ori mai rapid decât setările stocului, și de 2 ori mai rapid decât viteza maximă. Totodată, imprimantele de format mare, precum FX20 de la Markforged, găzduiesc mai mulți senzori decât suratele lor mai mici. Piesele nu sunt imprimate doar mai rapid, ci sunt inclusiv mai fiabile, mai calitative și mai fin executate.

- Imprimare concomitentă a pieselor mici — piesele mai mici pot fi imprimate simultan, în loturi, nu individual. Astfel reduceți semnificativ timpul necesar tipăririi unui număr mare de piese. Cu imprimante fiabile de format mare, utilizarea AM poate fi extinsă pentru a satisface cerințele mediilor de producție.

- Reducerea timpului de lucru — fabricarea pieselor mari din start, printr-o imprimare unică, spre deosebire de asamblarea mai multor componente mici împreună, îi ajută pe producători să câștige timp. Dimensiunea suprafeței de imprimare se dovedește adesea insuficientă pentru imprimarea unică a unor aplicații obișnuite, tipărite industrial, cum ar fi matrițele mari de îndoire. Fără o imprimantă 3D de format mare, aceste piese necesită timp și efort suplimentar pentru: 1.) împărțirea piesei în modele separate cu un plan de asamblare 2.) inițierea mai multor lucrări de imprimare 3.) asamblarea componentelor într-o piesă funcțională finală.

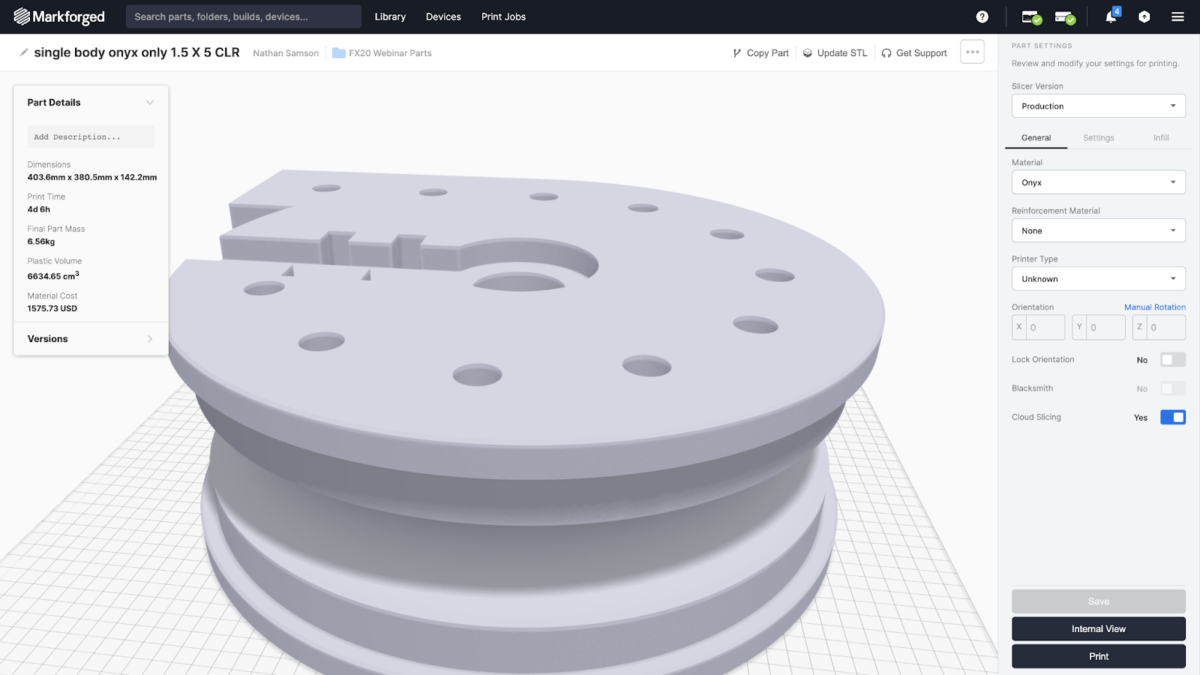

Piese precum această matriță de îndoire din imagine necesită mai mult de 10 zile (241 de ore) pentru imprimare, fiind nevoie de timp și forță de muncă suplimentară pentru împărțirea piesei în CAD și asamblare. Folosind o imprimantă industrială 3D mai mare și mai rapidă, cum e FX20, această matriță de îndoire poate fi imprimată de două ori mai rapid, în doar 4 zile și 6 ore (102 ore).

- Construirea unor piese mari mai puternice — cu o suprafață de imprimare mai mare pot fi imprimate piese dintr-o singură bucată, cu căi CFR mai lungi. Piesele mari, cu o rezistență similară aluminiului, pot fi armate cu fibre continue de la un capăt la altul. Piesele care necesită asamblare ulterioară vor conține goluri în armătura cu fibre continue.

- Materiale rezistente la temperaturi înalte — imprimantele 3D industriale mai mari, cum e FX20, pot imprima într-o gamă mai variată de compozite rezistente la căldură, cum ar fi Filamentul ULTEM 9085™ Onyx™ FR și Carbon Fiber FR. FX20 este singura imprimantă 3D capabilă să imprime aceste materiale de înaltă performanță, cu un plus de rezistență datorită CFR.

Materiale pentru aplicațiile solicitante din fabrică

Atunci când alegeți materiale pentru a le utiliza în unitățile de producție, este esențial ca acestea să-și mențină rezistența la temperaturi înalte. Folosirea materialelor de înaltă performanță, cum ar fi filamentul ULTEM 9085™, face posibilă imprimarea 3D a unor aplicații precum: cabinele de întărire a vopselei, spălatoarele de piese și autoclavele. Capacitatea de a imprima cu materiale trainice, rezistente la temperaturi ridicate, elimină adesea necesitatea de prelucrare ulterioară a pieselor din metal sau materiale plastice.

Materialele cu proprietăți dielectrice potrivite, de exemplu filamentul ULTEM™ 9085, sunt alegerea ideală pentru aplicațiile de înaltă tensiune, cum ar fi barele cu conductori, realizate cu Metal X. Filamentului ULTEM™ 9085 oferă rezistență la temperaturi ridicate, acolo unde sunt necesare proprietăți izolante. În plus, rezistivitatea chimică a filamentului ULTEM™ 9085 este potrivită pentru aplicații care pot face față expunerii repetate la amoniac, diferiți acizi industriali, peroxid de hidrogen și gudron. FX20 este singura imprimantă 3D industrială capabilă să imprime ULTEM™ 9085 cu puterea suplimentară a armăturii CFR.

Greutatea redusă, proprietățile și rezistența sporită, caracteristice pentru ULTEM™ 9085, armat cu fibre continue, transformă materialul într-o alegerea potrivită inclusiv pentru piesele de uz final, destinate aplicațiilor aerospațiale. Pe FX20, cu filamentul ULTEM™ 9085, pot fi imprimate următoarele piese, „gata de zbor”:

- Componente interioare — panouri de perete, zăvoare, piese de schimb

- Elemente din spatele pereților — conducte, carcase, conectori, suporturi

- Componente de finisare – carcase, suporturi, dopuri, mânere, bare de protecție

Automatizare software

Cu software-uri precum Eiger™, imprimantele din fiecare fabrică pot funcționa ca niște cutii plug-and-play, care produc rapid, ori de câte ori e nevoie, piesele potrivite, fără a necesita o atenție semnificativă sau o expertiză locală în fabricarea aditivă. Acest lucru este posibil deoarece fiecare imprimantă poate fi gestionată și controlată de la distanță, de către o echipă centrală, folosind Eiger™ Fleet și BlacksmithTM, care asigura accesul adecvat, funcționarea dispozitivului și a versiunilor instalate, precum și calitatea pieselor.

Digital Forge face posibilă inițierea producției de piese prin solicitări în sistemele de bază ale fiecărei fabrici, fie printr-un sistem de execuție a producției (MES), planificarea resurselor întreprinderii (ERP) sau managementul activelor întreprinderii (EAM), fie prin scanarea codului de bare a unei părți fizice care trebuie duplicată. Blacksmith verifică dacă o piesă imprimată este imediat utilizabilă în fabrică, generând automat pentru ea rapoarte de calitate și trasabilitate.

Rămâneți la curent cu modul în care tehnologiile 3D vă pot ajuta să vă dezvoltați afacerea. Abonați-vă la newsletter.